De vraag naar complexe aluminium gietstukken groeit. Door de toenemende vraag naar e-mobility lijkt de vraag in de komende jaren alleen maar groter te worden. De producten van BUVO worden gebruikt in het hart van de motoren en zijn van cruciaal belang. Enkele bekende merken die gebruik maken van de BUVO gietdelen zijn bijvoorbeeld Audi, BMW, McLaren, Mercedes, Volkswagen, Volvo en Intergas. ‘Deze klanten stellen hoge eisen aan de onderdelen en verwachten tegelijkertijd een bepaalde sportieve uitstraling’, aldus Van Hoek. ‘Wij streven er daarom naar om met de beste machines de beste producten te maken. Veel processen zijn inmiddels volledig geautomatiseerd, waardoor onze operators zich steeds meer kunnen richten op controlerende taken.’

Geavanceerde machines

BUVO Castings heeft een uitgebreid machinepark voor zowel het gieten als het mechanisch bewerken van aluminium producten. In de gieterij wordt gewerkt met 17 gietmachines, waarvan de sluitkracht varieert tussen de 340 en 1.000 ton. ‘Het gietproces is deels te vergelijken met het kunststof spuitgietproces’, legt Van Hoek uit. ‘Daarbij wordt kunststof in een matrijs geperst, waardoor het de juiste vorm krijgt. Bij BUVO doen we hetzelfde, maar dan met vloeibaar aluminium. Daarbij werken wij met de meest geavanceerde machines. Aluminium moet verhit worden tot 680 graden en wordt het product binnen 0,04 seconden compleet gevormd. Een groot voordeel is dat wij een eigen gereedschapmakerij hebben, waar de matrijzen worden gemaakt. Bovendien wordt alles in 3D getekend en kunnen we van tevoren een Mold-flow simulaties maken, zodat we een indicatie hebben hoe de producten in de matrijs gevuld worden. Verder maken we gebruik van een spectraalanalyse apparaat en een röntgenapparaat om te controleren of onze producten voldoen aan alle afgesproken specificaties. Potentiële nieuwe klanten die een kijkje komen nemen in onze fabriek worden na hun bezoek bijna altijd klant bij ons. Wij geloven dat de uitstraling van ons bedrijf en machinepark hier een grote rol in spelen. Maar ook collega’s van andere bedrijven zijn vaak onder de indruk van de machines waarmee wij bij BUVO mogen werken.’

Geautomatiseerde bewerkingshal

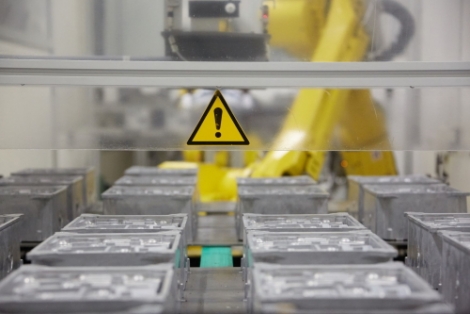

Manager engineering Rob Winkelmolen, die al 25 jaar werkzaam is voor BUVO, luistert aandachtig mee naar het verhaal van zijn collega. ‘Na het gieten worden de onderdelen getrommeld in de gieterij, waarna ze in onze geautomatiseerde bewerkingshal verder worden nabewerkt. Hier staan 72 bewerkingsmachines, die de meest uiteenlopende bewerkingen kunnen verrichten. Vervolgens worden veel van de producten ook nog gereinigd in onze industriële wasstraat. Daarna kunnen ze, na een laatste inspectie, worden verstuurd naar onze klanten’, aldus Winkelmolen.

Duurzaamheid

Een ander belangrijk aspect voor BUVO Castings is volgens hem duurzaamheid. ‘Aluminium is een zeer duurzame grondstof die goed recyclebaar is. Wij werken uitsluitend met gerecycled aluminium. Daarnaast zijn wij ISO 14001 gecertificeerd, wat betekent dat wij voldoen aan alle geldende milieu eisen. Verder produceren wij zo energiezuinig mogelijk. In onze nieuwe giethal is bijvoorbeeld een energiezuinig luchtbehandelingssysteem geplaatst. De gieterij heeft een adiabatisch koelsysteem om in de zomer te koelen en in de winter te verwarmen. In de winter wordt de gieterij bovendien verwarmd met restwarmte van het koelsysteem en de compressoren. Hierdoor kunnen wij al onze gebouwen inmiddels gasloos verwarmen. Verder werken wij met moderne smeltovens en doseer ovens, die veel minder energie verbruiken dan eerdere ovens. Dit alles heeft ervoor gezorgd dat ons energieverbruik in de afgelopen jaren met zo’n 75 procent is gereduceerd. Ook hierin willen wij voorop blijven lopen ten opzichte van andere gieterijen.’